近年、多くの製造現場では、急な受注変動や在庫の過多・欠品リスクにより、生産計画の乱れや現場作業の属人化といった課題が発生しています。こうした状況を踏まえ、私たちはAWS Summitの展示用デモとして「スマートAIファクトリー」モデルを開発し、その構成をベースに実運用を見据えたPoC(概念実証)まで発展させました。

本事例では、AWS上で「需要予測×生産制御」を組み合わせることで実現した、製造現場の判断を後押しする仕組みについて、そのアーキテクチャと得られた効果を整理してご紹介します。

課題:需要変動と在庫最適化への対応

製造現場では次のような課題が顕在化していました。

- 需要の変動が激しく、生産計画が直前で大きく変わる

- 過剰在庫と欠品が同時発生し、キャッシュフローを圧迫

- 熟練者の勘と経験に依存した判断が多く、属人化が進行

特に “需要を先読みし、生産側へ適切にフィードバックする仕組み” の不足が、これらの課題の根本原因となっていました。

解決アプローチ:AWSでつなぐ需要予測と制御

本プロジェクトでは、以下の3点を中核に据えてアーキテクチャを設計しました。

- 現場で発生する販売・在庫データをクラウドにリアルタイム収集

- 蓄積データ・市場情報を用いて機械学習で需要予測

- 予測結果をエッジデバイスに連携し、供給量を自動調整

これらをAWSのサービスで実装し、展示デモでありながら、そのまま実運用を想定した構成へ進化させています。

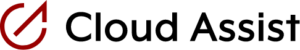

AWSを活用した実装構成

展示デモでは、製造から販売までの流れを、ミニチュアの生産ラインとして表現しました。

- 右側の筒状のディスペンサーが「倉庫」にあたります。ここに商品が蓄えられています。

- ディスペンサーの先端に取り付けたフタの開閉具合を制御することで、「生産量の調整」を行います。需要予測に応じて、この開閉量を変化させるイメージです。

- ディスペンサーから落ちた商品は、コンベアラインに乗って流れていき、「流通」を表現します。

- コンベアの先にはグレーのケースがあり、ここに商品がたまっていくことで「在庫」を表現しています。

- 手前の赤いボタンを押すと、商品が「販売」されたとみなし、そのタイミングで販売数をカウントし、クラウド側へ送信します。

このように、倉庫・生産調整・流通・在庫・販売を一連のモデルとして可視化することで、需要予測と供給調整の関係性を直感的に理解できる構成としました。

アーキテクチャ概要

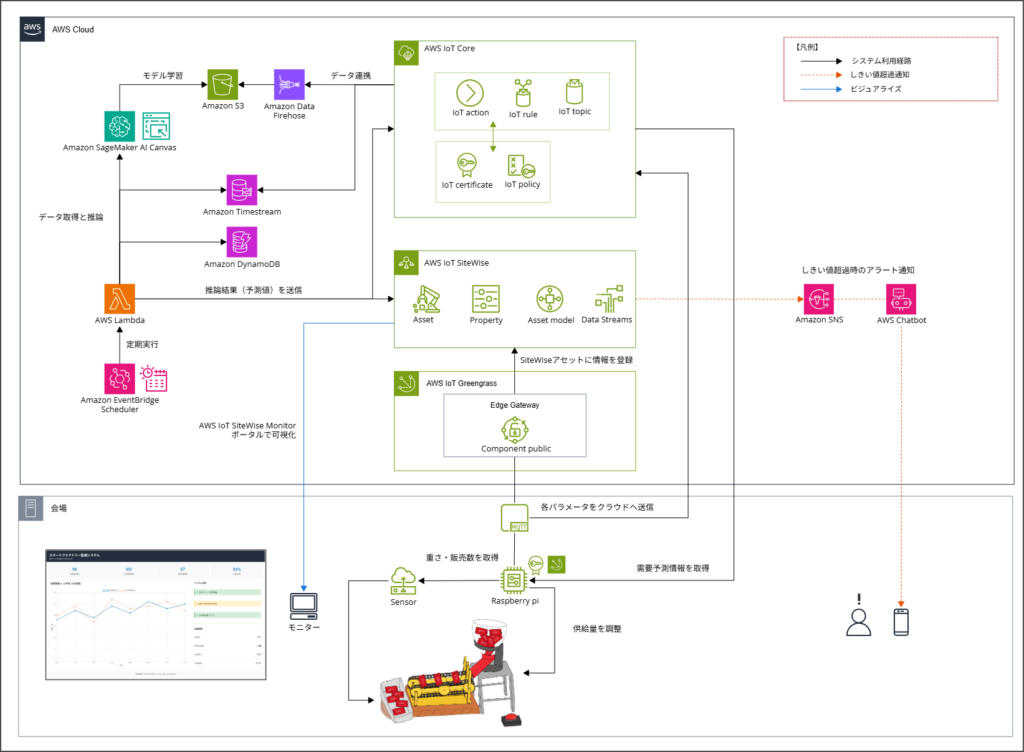

現場データの収集(AWS IoT Core)

商品が売れたタイミングをイベントとして検知し、売上数・在庫数・需要予測値を AWS IoT Core を通じてクラウドへリアルタイムに送信する仕組みを構築しました。これにより、従来の「後追い集計」ではなく、需要変化を即座に捉えるためのデータ取得基盤を実現しています。

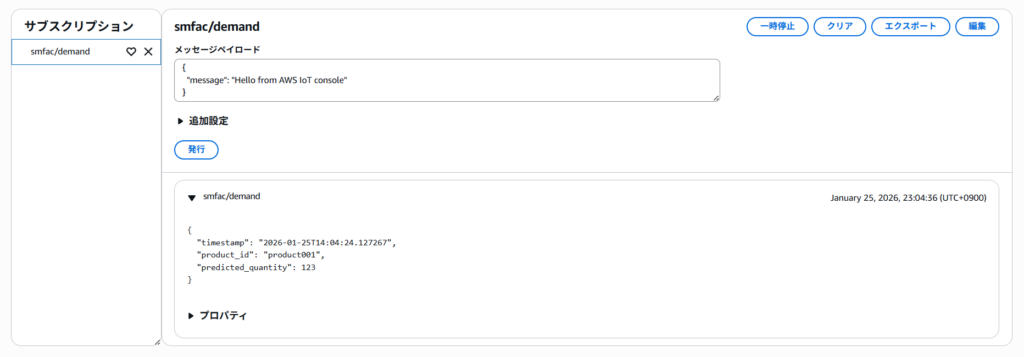

収集データの可視化(AWS IoT SiteWise)

AWS IoT Core で収集したデータは、AWS IoT SiteWise を用いて時系列データとして整理・管理しているため、販売推移をリアルタイムに把握することが可能です。SiteWiseのダッシュボード機能を活用することで、現場担当者はリアルタイムに現在の販売状況や在庫数などの状況を確認できます。

また、販売数や在庫数に対して閾値を設定することで、急激な需要変動が発生した際にアラートを発報することも可能です。

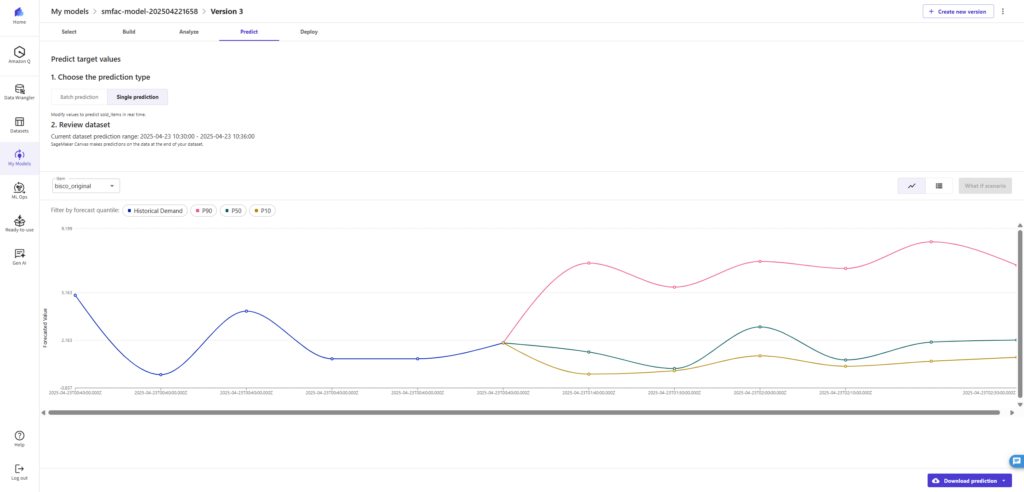

AIによる需要予測・異常検知(Amazon SageMaker)

収集した販売データをもとに、Amazon SageMaker Canvas を用いて時系列需要予測モデルの構築・学習を行いました。

本事例では、直近1時間の販売データを入力とし、10分後の需要を予測するモデルをノーコードで実装しています。予測結果はエッジデバイス(Raspberry Pi)へ連携し、需要予測に基づいた供給量の調整を自動で実行する仕組みを構築しました。

導入効果:現場と経営の判断力が向上

本プロジェクトにより、以下のような効果が得られました。

① 過不足のない生産計画

AIによる需要予測を生産に反映することで、在庫の過多や欠品リスクを低減することが可能になりました。また、売上・在庫・予測値を組み合わせて参照できることで、「在庫がどのタイミングで不足しそうか」「いつ供給を増やすべきか」をデータに基づいて検討できます。

② 生産現場の自律稼働

需要の変動に応じた生産ライン調整が可能となり、判断を待つことなくラインが自律的に動作させることで、“止まらない製造現場” の実現につながります。

③ 予測精度の向上と展開可能性

モデルに学習させる特徴量(天気、地域、販売キャンペーンなどのイベント etc.)を増やすことで、更に高精度な推論を行うことが可能になります。将来的には、より広いライン・製品群への適用や、生産計画全体の最適化への展開も見込めます。

④ 組織全体で共通の数字を活用した判断

現場レベルのデータをBIツールなどを通じて可視化することにより、現場・管理部門・経営層が同じデータを見ながら議論できる環境を整備し、データドリブンな意思決定への移行を後押しします。

まとめ:展示用デモから PoC へ – 実装で見えた価値

今回ご紹介した「スマートAIファクトリー」は、AWS Summitの展示デモとして生まれた構成を、そのままPoCまで実装した事例です。

展示時点では “わかりやすいイメージ” を目標としましたが、AWSのマネージドサービスを組み合わせることで 実運用の技術基盤として成立するレベルに進化しました。今回の取り組みにより、特定ライン・工程からのスモールスタートを可能とし、段階的に PoC → 本番適用 への移行フェーズの明確なロードマップを描ける構成となっています。

AWS を活用したスマート製造の実装にご関心がありましたら、ぜひCloudAssistのAWS導入支援サービスまでお気軽にご相談ください。